В вибрационный возбудитель является основой любой системы скрининга. Он генерирует силу вибрации, необходимую для перемещения материалов по поверхности сита., напрямую влияет на эффективность, пропускная способность, и срок службы машины. Высококачественный возбудитель обеспечивает стабильную работу., снижение затрат на техническое обслуживание, и улучшенное качество продукции.

В этом руководстве рассматриваются ключевые компоненты, соображения структурного проектирования, и стратегии оптимизации, которые помогут инженерам, руководители заводов, и покупатели принимают обоснованные решения.

Что такое виброгрохот?

Виброгрохот-возбудитель (также называется блоком возбудителя) представляет собой механическое устройство, преобразующее энергию вращения в колебания, необходимые для эффективного просеивания материала.. Он широко используется в:

Добыча полезных ископаемых

Заполнители и строительные материалы

Подготовка угля

Металлургия

Химическая и перерабатывающая промышленность

Хорошо спроектированный возбудитель обеспечивает стабильную амплитуду вибрации., сбалансированная выходная сила, и постоянная эффективность скрининга.

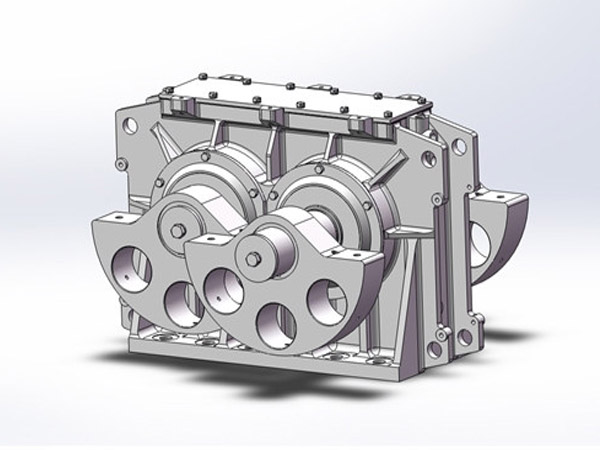

Ключевые компоненты виброгрохота

Понимание основных компонентов имеет важное значение для выбора., операция, и обслуживание:

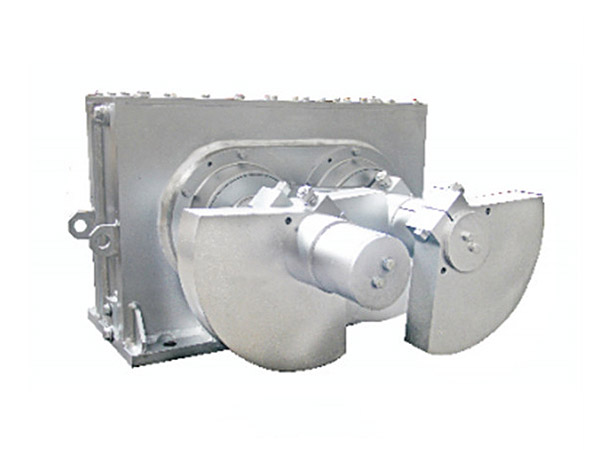

1. Корпус / Корпус возбудителя

Поддерживает подшипники, валы, и шестерни

Изготовлен из высокопрочной стали или литого сплава.

Прецизионная обработка обеспечивает стабильную вибрацию.

2. Вал(с)

Одиночный или двойной вал в зависимости от конструкции

Передаёт вращательную силу

Термически обработан, чтобы выдерживать большие циклические нагрузки.

3. горелка загружается в горячем состоянии

Сферические или цилиндрические роликоподшипники для тяжелых условий эксплуатации.

Предназначен для высокоскоростного вращения и вибрационных нагрузок.

Качество подшипников напрямую влияет на срок службы вибровозбудителя

4. Шестерни

Синхронизировать движение вала

Обеспечьте точную амплитуду и направление вибрации.

5. Система смазки

На масляной или консистентной основе в зависимости от конструкции

Предотвращает преждевременный износ и перегрев

Критически важен для долгосрочной надежности

Факторы структурного проектирования, влияющие на производительность возбудителя

Несколько конструктивных элементов влияют на производительность возбудителя.. Их оптимизация обеспечивает более высокую эффективность., меньшее время простоя, и более длительный срок службы оборудования.

…

Более подробную информацию о конструктивном исполнении виброгрохота можно найти в руководстве., пожалуйста, нажмите, чтобы посетить: https://www.hsd-industry.com/news/vibrating-screen-exciter-structure-design/