los excitador de pantalla vibratoria is the core of any screening system. Genera la fuerza de vibración necesaria para mover materiales a través de la superficie de la pantalla., afectando directamente la eficiencia, rendimiento, y vida útil de la máquina. Un excitador de alta calidad garantiza un rendimiento estable, costos de mantenimiento reducidos, y mejora de la calidad del producto.

Esta guía cubre los componentes clave., consideraciones de diseño estructural, and optimization strategies to help engineers, plant managers, and buyers make informed decisions.

¿Qué es un excitador de criba vibratoria??

A vibrating screen exciter (also called an exciter unit) is a mechanical device that converts rotational energy into oscillations required for effective material screening. Se usa ampliamente en:

Minería y procesamiento de minerales

Aggregates and construction materials

Coal preparation

Metallurgy

Chemical and recycling industries

A well-designed exciter ensures stable vibration amplitude, balanced force output, and consistent screening efficiency.

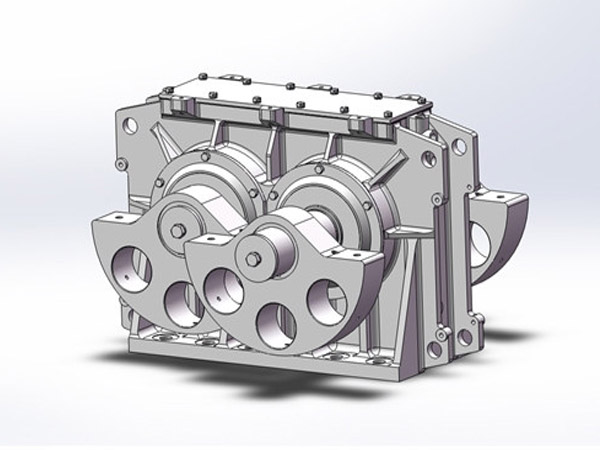

Key Components of a Vibrating Screen Exciter

Understanding core components is essential for selection, operación, y mantenimiento:

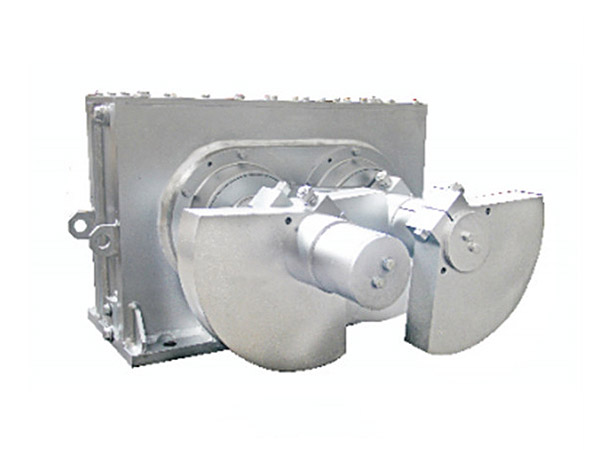

1. Alojamiento / Exciter Body

Supports bearings, ejes, y engranajes

Made from high-strength steel or cast alloy

Precision machining ensures stable vibration

2. Eje(s)

Single or dual shaft depending on design

Transmits rotational force

Heat-treated to withstand heavy cyclic loads

3. hemos resuelto los pasos de instalación de los rodillos de molino de rodillos de alta presión y las camisas de los rodillos para su referencia

Heavy-duty spherical or cylindrical roller bearings

Designed for high-speed rotation and vibration stress

Bearing quality directly impacts exciter lifespan

4. Gears

Synchronize shaft motion

Ensure accurate vibration amplitude and direction

5. Lubrication System

Oil or grease-based depending on design

Prevents premature wear and overheating

Critical for long-term reliability

Structural Design Factors Affecting Exciter Performance

Several structural elements influence exciter performance. Optimizing these ensures higher efficiency, lower downtime, and longer equipment life.

…

For more detailed information on the structural design of vibration screen exciter guidelines, por favor haga clic para visitar: https://www.hsd-industry.com/news/vibrating-screen-exciter-structure-design/