transportadores are devices used to transport materials or goods from one location to another within a manufacturing or distribution facility. Se pueden utilizar para una amplia gama de aplicaciones., incluido el transporte de materiales a granel, embalaje y clasificación de productos, y procesos de montaje y producción.

Los transportadores vienen en una variedad de tipos, tamaños, y configuraciones, y puede ser alimentado por diferentes tipos de fuentes de energía como la electricidad, hidráulico, o potencia neumática. Algunos de los tipos más comunes de transportadores son:

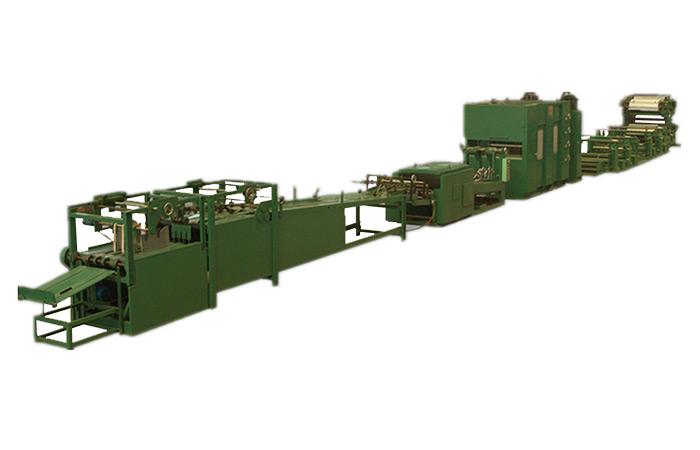

Estos son el tipo más común de transportador, que consiste en una correa continua hecha de caucho, tela, o metal. Las cintas transportadoras se utilizan para transportar una amplia gama de materiales., incluyendo materiales a granel, paquetes, y partes.

Transportadores de rodillos

Estos transportadores utilizan rodillos para transportar materiales.. Los transportadores de rodillos pueden ser motorizados o impulsados por gravedad y se usan comúnmente para manipular tarimas, cajas, y otros artículos pesados.

Estos transportadores consisten en una hoja de tornillo helicoidal giratoria que mueve materiales a través de un tubo o canal. Los transportadores de tornillo se utilizan para transportar materiales a granel como granos., polvos, y productos químicos.

…

Se puede acceder a información más detallada sobre los tipos de transportadores haciendo clic en:https://www.zymining.com/blog/conveyor-type.html