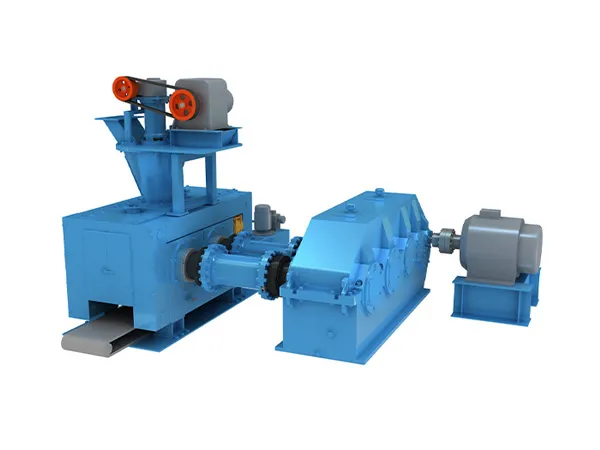

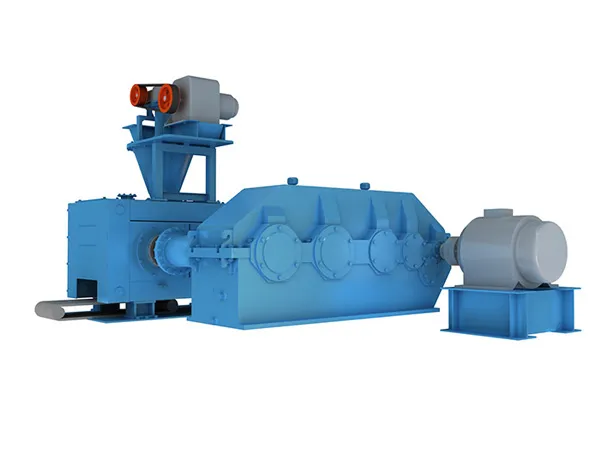

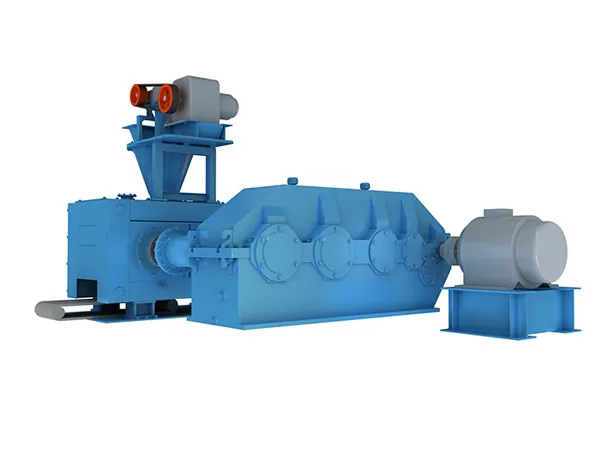

UNA batidora de doble eje, also known as a twin-shaft mixer, is used for mixing large quantities of materials quickly and efficiently. It’s commonly used in industries such as construction, procesamiento químico, and food production. The following are general instructions for the use of a double-shaft mixer:

Instructions for Use of a Double-Shaft Mixer

1. Preparación

Leer el manual: Before operating the mixer, read the manufacturer’s manual thoroughly to understand its specific features, safety instructions, and maintenance guidelines.

Check the Mixer: Inspect the mixer for any signs of damage or wear. Ensure that all parts are properly assembled and that there are no loose or missing components.

Ensure Proper Installation: Make sure the mixer is installed on a level surface and is securely anchored. Verify that the power supply matches the mixer’s requirements.

Verify Safety Features: Check that all safety guards, covers, and emergency stop buttons are in place and functioning.

2. Configuración

Load Materials: Add the materials to be mixed into the mixer. For accurate mixing, Siga las proporciones de materiales recomendadas y asegúrese de que los materiales se alimenten de manera uniforme..

Establecer parámetros de mezcla: Ajustar los parámetros de mezcla como el tiempo., velocidad, y temperatura (si es aplicable). Esto podría implicar configurar controles o diales en el panel de control del mezclador..

3. Operación

Iniciar el mezclador: Encienda la batidora usando el botón o interruptor de inicio apropiado.. Siga las instrucciones del fabricante para iniciar los procedimientos..

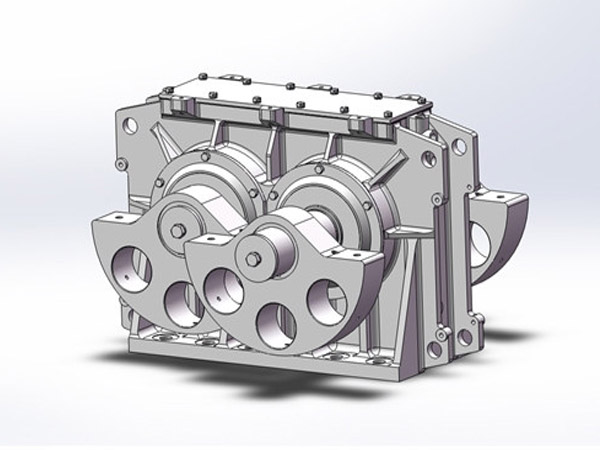

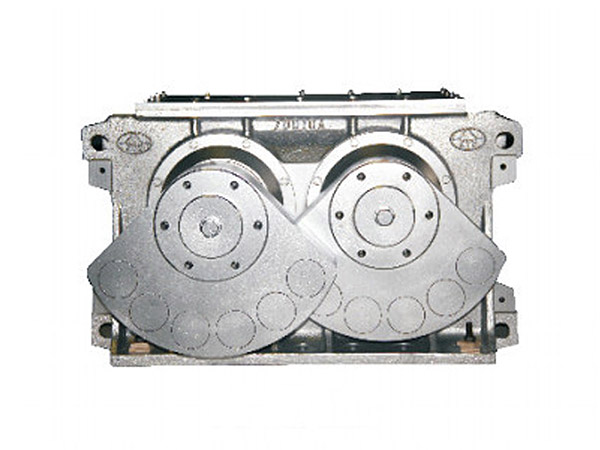

Mezcla de monitores: Esté atento al proceso de mezcla para asegurarse de que los materiales se mezclen uniformemente.. The double-shaft mixer’s two rotating shafts help in achieving thorough mixing. Ensure that the mixing blades are operating correctly and that there are no unusual noises or vibrations.

Adjust as Necessary: If the mixer has adjustable settings, you may need to make adjustments based on the consistency or quality of the mix.

4. Post-Operation

Stop the Mixer: Once the mixing process is complete, turn off the mixer using the designated stop button or switch. Allow the mixer to come to a complete stop before opening any access panels or removing materials.

…

For more detailed information about the use of the double-shaft mixer, por favor haga clic aquí: https://www.zymining.com/en/a/news/instructions-for-use-of-double-shaft-mixer.html