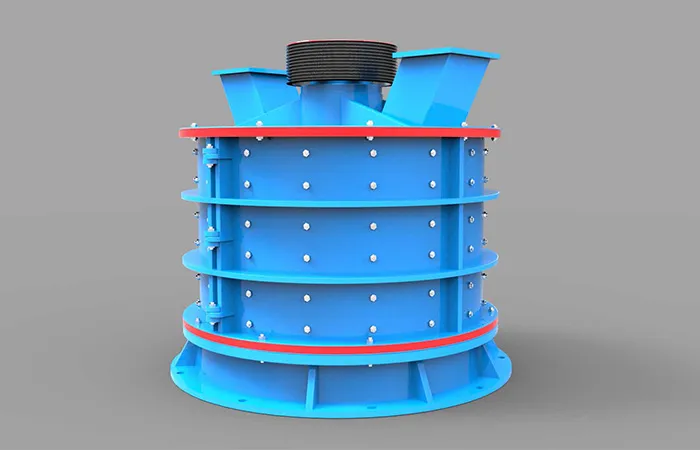

Procedimientos operativos seguros para trituradoras compuestas son esenciales para minimizar los peligros y garantizar una eficiencia, funcionamiento sin problemas. Las trituradoras compuestas combinan trituración por impacto y compresión para descomponer materiales., Así que aquí tienes una guía sobre prácticas seguras.:

Procedimientos operativos de seguridad para trituradoras compuestas.

1. Comprobaciones preoperacionales

Inspeccionar por daños: Antes de empezar, Compruebe si hay daños visibles o desgaste en la trituradora., incluyendo la tolva de alimentación, cámara de trituración, cinturones, y motor.

Garantizar una lubricación adecuada: Verifique los puntos de lubricación y los niveles de aceite para garantizar que todas las piezas móviles tengan la lubricación adecuada para evitar el sobrecalentamiento y el desgaste..

Limpiar el área: Asegúrese de que no haya personal no autorizado cerca de la trituradora durante la operación., ya que las piezas móviles pueden ser peligrosas.

2. Poner en marcha la trituradora

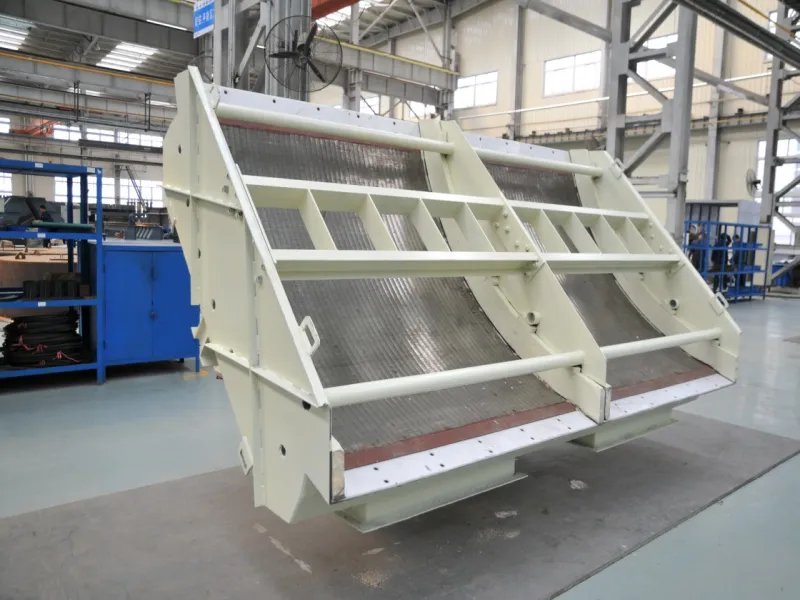

Empezar en secuencia: Comience por poner en marcha el equipo auxiliar. (transportadores, pantallas) antes de encender la trituradora.

Observar si hay anormalidades: Escuche ruidos o vibraciones inusuales durante el inicio. Si notas algo anormal, detenga la máquina inmediatamente para su inspección.

Monitorear el tamaño del feed: Solo alimente materiales dentro del límite de tamaño diseñado por la trituradora para evitar bloqueos y daños..

3. Material de alimentación

Velocidad de alimentación uniforme: Alimente los materiales de manera constante y uniforme para evitar bloqueos y sobrecargas., lo que puede causar tensión en los componentes de la trituradora.

Evite objetos extraños: Asegúrese de que ningún metal u objetos no triturables entren en la trituradora., ya que pueden causar graves daños a la maquinaria.

Evite la sobrealimentación: La sobrecarga de la trituradora puede provocar atascos., calentamiento excesivo, o falla mecánica, así que mantén una alimentación equilibrada.

4. Durante la operación

Monitoreo regular: Compruebe si hay sonidos anormales, vibraciones, o cambios excesivos de temperatura en rodamientos y motores..

Ajuste la configuración según sea necesario: Algunas trituradoras compuestas permiten el ajuste de la velocidad o la separación de trituración.; asegúrese de que estas configuraciones estén dentro de las recomendaciones del fabricante.

…

Para obtener información más detallada sobre los procedimientos de operación segura de la trituradora compuesta, por favor haga clic para visitar: https://www.zymining.com/en/a/news/safety-operating-procedures-for-compound-crusher.html