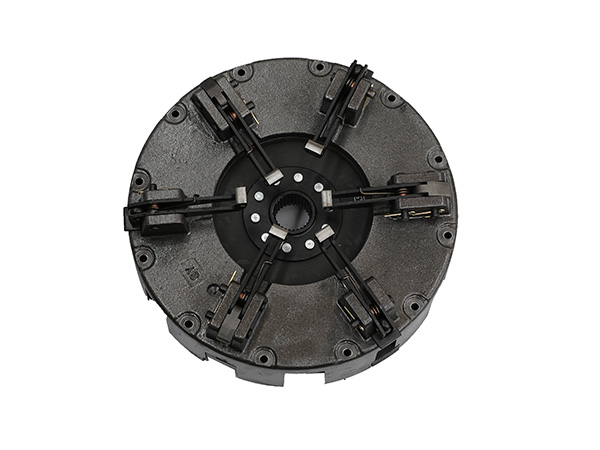

The function of a robot bearing is to facilitate smooth and controlled motion in robotic joints and mechanisms. Bearings are mechanical components that support the relative motion between two or more parts, allowing them to move with reduced friction, tener puesto, and noise. In robotics, bearings play a crucial role in enabling precise and efficient movement, enhancing the overall performance and lifespan of the robot.

The robot bearings functions

Reducing Friction: Bearings are designed to minimize friction between moving parts. By doing so, they allow the robot’s joints and arms to move with minimal resistance, conserving energy and preventing unnecessary wear on mechanical components.

Enabling Rotation: In robotic joints, bearings facilitate smooth rotation by allowing one part to rotate relative to another. This rotational motion is critical for the mobility and flexibility of the robot, enabling it to reach various positions and orientations.

Supporting Axial and Radial Loads: Robot bearings are designed to support both axial loads (loads applied parallel to the axis of rotation) and radial loads (loads applied perpendicular to the axis of rotation). This capability ensures that the robot can handle forces and loads while maintaining smooth motion.

Providing Stability: Bearings offer stability to the robot’s mechanical structure. They help to maintain the alignment and positioning of the robot’s joints, which is essential for accurate movement and precise control.

Reducing Vibration and Noise: High-quality bearings can dampen vibrations and reduce noise during robotic operation. This is crucial in applications where a quiet and smooth operation is desired, such as in medical robotics or precision assembly tasks.

Improving Efficiency: By reducing friction and enabling smooth motion, bearings contribute to the overall efficiency of the robot. Energy-efficient robots can perform tasks for longer periods and may require less maintenance over time.

…

For more detailed information about the function of robot bearings, haga clic para visitar: https://www.prsbearings.com/a/news/robot-bearings-function.html