https://La bolsa con válvula de fondo cuadrado tejido de plástico es producida por un profesional

400

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2024-06-15 09:56:522024-06-15 09:56:52¿Cuánto cuesta un juego de estanterías compactas?

https://www.ls-casting-mold.com/wp-content/uploads/2023/10/Angular-Contact-Ball-Bearings.png

490

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2024-06-15 09:45:192024-06-15 09:45:19Cómo limitar el rodamiento giratorio.

https://www.ls-casting-mold.com/wp-content/uploads/2022/06/20181211140209_1420.jpg

450

700

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

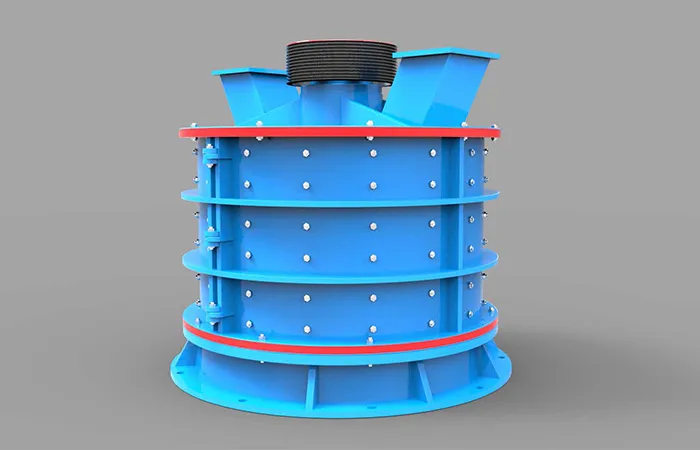

lsmojv2024-06-15 09:13:112024-06-15 09:13:11¿Cuáles son los parámetros técnicos de la trituradora compuesta vertical?

https://www.ls-casting-mold.com/wp-content/uploads/2023/11/Welding-Column-Boom.jpg

450

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

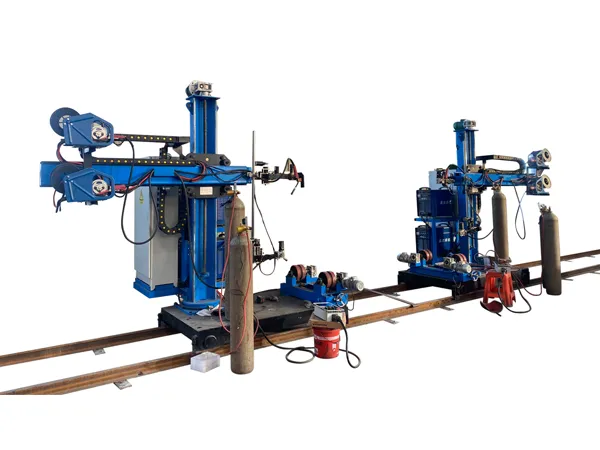

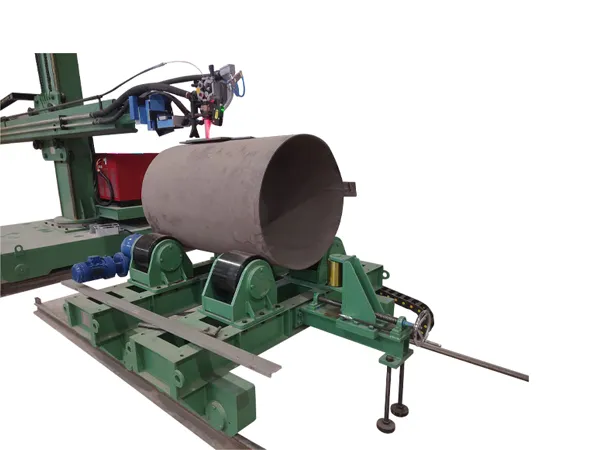

lsmojv2024-06-15 09:06:312024-06-15 09:06:31¿Cuáles son las áreas de aplicación del brazo de columna de soldadura?

https://www.ls-casting-mold.com/wp-content/uploads/2024/05/46.jpg

450

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

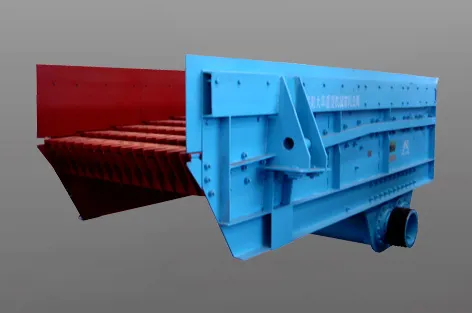

lsmojv2024-06-15 08:58:222024-06-15 08:58:22¿Cuáles son las áreas de aplicación de los alimentadores vibratorios de alta resistencia?

https://www.ls-casting-mold.com/wp-content/uploads/2024/04/4.jpg

450

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

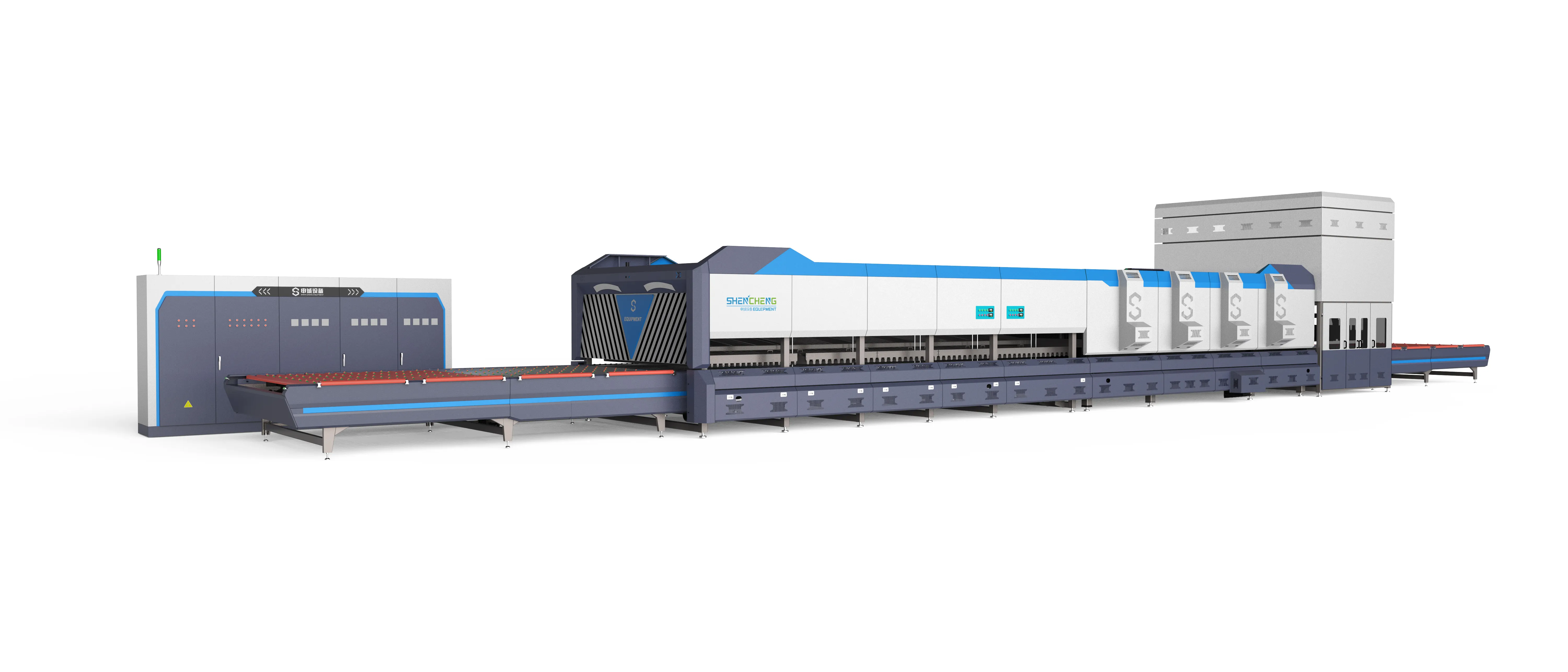

lsmojv2024-06-15 08:48:452024-06-15 08:48:45¿Cuál es el proceso de templado del horno de templado de vidrio plano??

https://La bolsa con válvula de fondo cuadrado tejido de plástico es producida por un profesional

400

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2024-06-14 14:20:282024-06-14 14:20:28¿Cuáles son las funciones de las estanterías compactas inteligentes??

https://www.ls-casting-mold.com/wp-content/uploads/2024/05/Bunk-Bed-Round-Tube.jpg

600

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2024-05-31 10:22:312024-05-31 10:22:31¿Cuáles son los tamaños de las camas de metal??

https://www.ls-casting-mold.com/wp-content/uploads/2024/04/4.jpg

450

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2024-05-31 10:15:302024-05-31 10:15:30Explicación detallada del proceso de funcionamiento del horno de templado.

https://www.ls-casting-mold.com/wp-content/uploads/2024/04/2.jpg

450

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2024-05-31 10:09:452024-05-31 10:09:45Cómo ajustar el tamaño de vibración del motor de vibración?

Desplazarse hacia arriba