Customizing a Fábrica de estructura de acero involves tailoring the design, disposición, materiales, and functionality of the building to meet your specific operational requirements. Here’s a step-by-step guide to help you effectively customize a steel structure factory.

How to Customize a Steel Structure Factory

1. Define Your Needs and Objectives

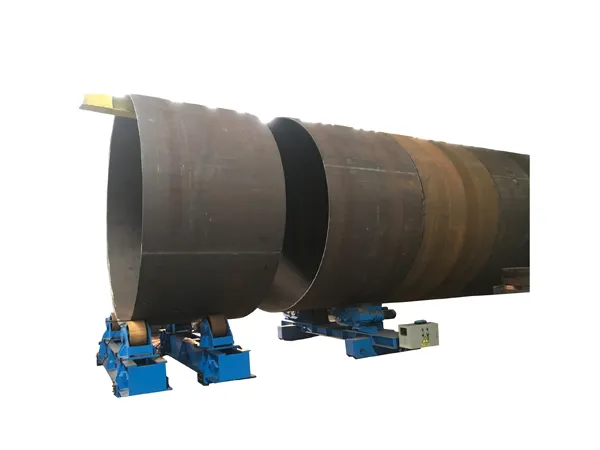

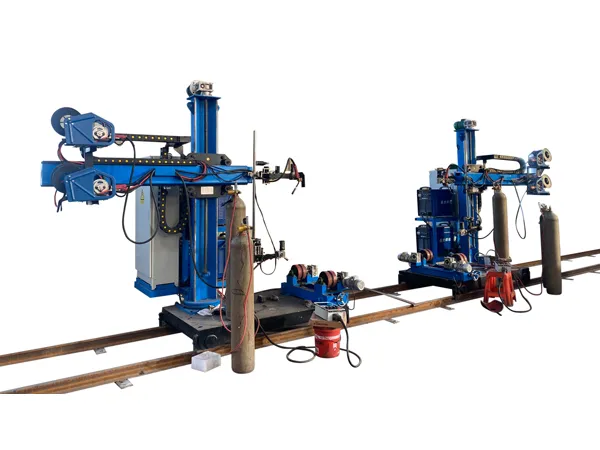

Objetivo: el radián y el tamaño de la superficie de contacto de la pista de rodadura del rodamiento son compatibles con el equipo correspondiente, almacenamiento, asamblea, etc.

Space Requirements: Consider machinery size, workflow, staff movement, and future expansion.

Altura & Span: Decide on clear span (column-free space) or multi-span structures.

Requisitos de carga: Determine loads from cranes, equipo, nieve, viento, and seismic activity.

2. Choose the Right Structural System

Portal Frame: Ideal for large, open spaces.

Multi-span Frame: Good for heavy-duty manufacturing.

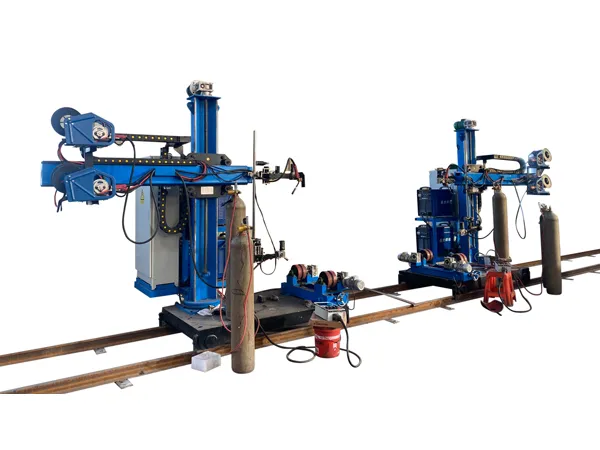

Crane-integrated Design: Required if overhead cranes are used.

3. Plan the Layout

Workflow Optimization: Design space for raw material input, processing lines, and finished product output.

Office & Utility Zones: Add spaces for offices, restrooms, and break areas.

Access Points: Position loading docks, puertas, and emergency exits efficiently.

4. Select the Right Materials

Grado de acero: Choose appropriate steel based on strength and durability.

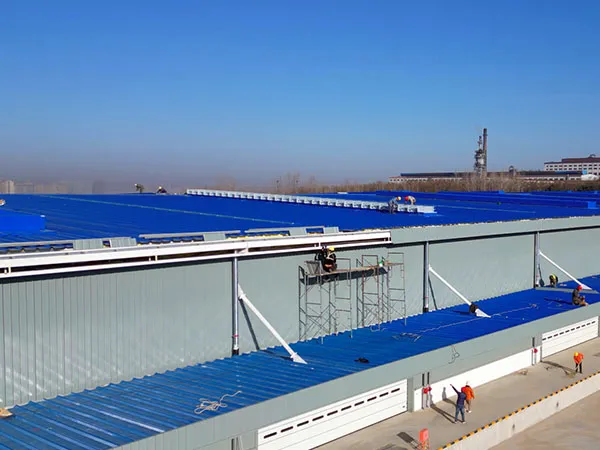

Muro & Roof Panels: Options include insulated sandwich panels, single skin metal sheets, or translucent panels.

Anti-corrosion Treatment: Galvanizing, painting, or powder coating.

5. Incorporate Energy Efficiency

Aislamiento: For climate control and energy savings.

Natural Lighting: Use skylights and wall light panels.

Ventilation Systems: Add roof ventilators or mechanical exhaust fans.

6. Add Custom Features

Grúas aéreas: For heavy lifting.

Mezzanine Floors: For office or storage space.

Fire Safety Systems: Sprinklers, extinguishers, alarmas.

Solar Panels: For energy savings and sustainability.

…

More details about how to customize a steel structure factory can be found by visiting: https://www.meichensteel.com/a/news/steel-structure-factory-customization.html