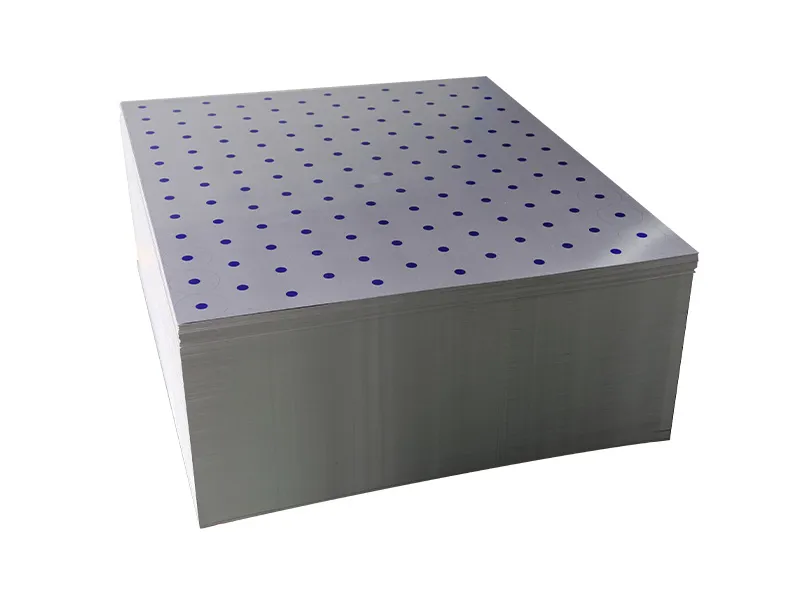

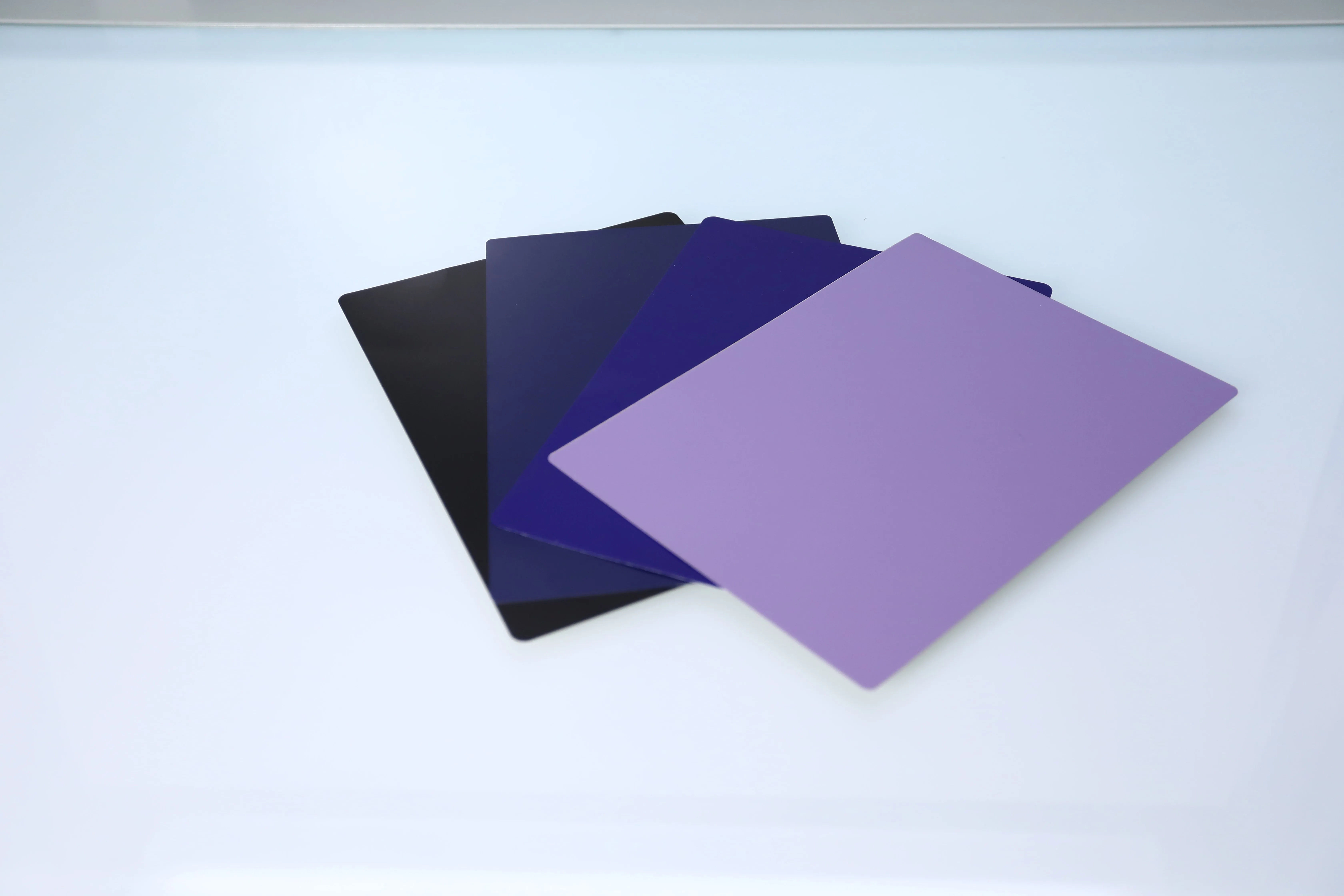

The production of láminas de aluminio recubiertas involves a precise, Proceso de múltiples pasos diseñado para mejorar las propiedades de la superficie del aluminio para decorativo, funcional, y propósitos de protección. El proceso comienza con bobinas de aluminio de alta calidad, que primero se limpian y se tratan químicamente para mejorar la adhesión de recubrimiento.

Coated Aluminum Sheet Production Process

Desgraciado & Empalme:

Desgraciado: Grandes bobinas de aluminio desnudo (mill finish) are loaded onto an uncoiler.

Empalme (Optional but common for continuous lines): The end of one coil is often stitched or welded to the beginning of the next coil to allow for continuous operation without stopping the line. An accumulator loop provides slack during this process.

Limpieza & Pretratamiento (Crucial for Adhesion & Resistencia a la corrosión):

Degreasing/Cleaning: The aluminum strip passes through a series of cleaning tanks or spray zones. This typically involves alkaline cleaners to remove oils, grasa, suciedad, and other surface contaminants.

Rinsing: The strip is thoroughly rinsed with water to remove any residual cleaning solution.

Deoxidizing/Etching (Optional but common): An acidic solution may be used to remove the natural oxide layer and lightly etch the surface, creating a better micro-profile for adhesion. This is followed by another rinse.

Conversion Coating (Chemical Pre-treatment): This is a critical step. The aluminum strip is treated with a chemical solution (historically chromate-based, but increasingly non-chromate alternatives like titanium or zirconium-based are used for environmental reasons). This process forms a thin, inert conversion layer on the aluminum surface that:

…

For more detailed information about the production process of color coated aluminum sheet, por favor haga clic para visitar: https://www.dw-al.com/a/news/coated-aluminum-sheet-production-process.html