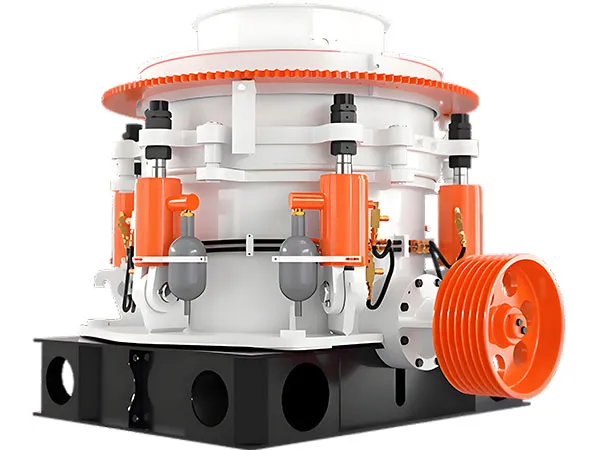

El ajuste de configuración de un trituradora de cono juega un papel crucial en su desempeño, debe pasar a través de la pantalla en el, y tamaño del producto final. Se refiere al control del ajuste del lado cerrado. (CSS) — la distancia más pequeña entre el manto y el cóncavo en el fondo de la cámara de trituración.

Ajustar la configuración de la trituradora de cono es crucial para optimizar su rendimiento, controlar el tamaño y la forma del producto, y minimizando el desgaste.

Ajuste de configuración de la trituradora de cono

I. Seguridad ante todo!

Antes de intentar cualquier ajuste, siempre priorice la seguridad:

Apagar y aislar: Asegúrese de que la trituradora esté completamente apagada y aislada de su fuente de energía. (bloquear y etiquetar).

Limpiar la cámara: Espere hasta que todo el material haya sido eliminado de la cámara de trituración..

Utilice herramientas adecuadas: Tener las herramientas y equipos correctos para el trabajo., y siga las instrucciones del fabricante para su uso..

consultar el manual: Consulte siempre el manual de operación y mantenimiento de su trituradora de cono específica para obtener instrucciones detalladas y procedimientos de seguridad..

II. Configuraciones clave para ajustar

Las configuraciones principales en una trituradora de cono que ajustará son:

Configuración del lado cerrado (CSS):

que es: Esta es la distancia más estrecha entre el manto. (parte móvil) y el cóncavo (revestimiento fijo) en el fondo de la cámara de trituración.

Por qué es importante: El CSS es la configuración más crítica para determinar el tamaño del producto final., gradación, capacidad, y sorteo de poder. Un CSS más pequeño generalmente produce un producto más fino y viceversa..

como comprobar: Apague la trituradora y espere a que se aclare.. Usa una cinta métrica, sensor ultrasónico, o herramienta especializada para medir la distancia entre la parte inferior del manto y la parte superior de los cóncavos. Compare esto con el tamaño de espacio recomendado por el fabricante..

Cómo ajustar:

Típicamente, Las trituradoras de cono modernas utilizan sistemas hidráulicos para ajustar el CSS.. Operará cilindros hidráulicos para subir o bajar el manto. (o el revestimiento del tazón, dependiendo del diseño de la trituradora).

…

Para obtener más detalles sobre cómo ajustar la configuración de una trituradora de cono, por favor haga clic aquí:https://www.yd-crusher.com/a/news/cone-crusher-setting-adjustment.html