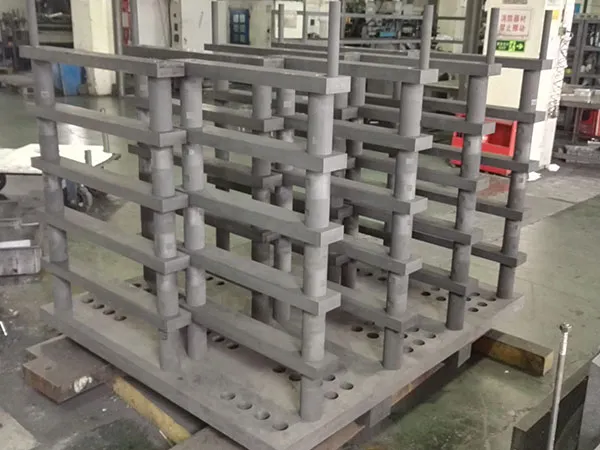

Настройка графитовой стойки для вакуумной печи является критическим процессом для оптимизации пропускной способности, обеспечение качества части, и максимизировать срок службы компонентов вашей печи. Хорошо спроектированный индивидуальный стеллаж может существенно улучшить вашу деятельность. графитовая стойка для вакуумной печи предполагает совместный процесс с производителем для проектирования и изготовления стойки, отвечающей вашим конкретным потребностям..

Зачем настраивать? Преимущества

Максимизируйте грузоподъемность: Установка большего количества деталей в каждом цикле, увеличение пропускной способности.

Улучшение качества деталей: Обеспечьте равномерный нагрев и поток газа вокруг каждой детали., уменьшение коробления и обеспечение стабильных металлургических свойств.

Предотвратить загрязнение: Надежно удерживайте детали без прямого контакта там, где это нежелательно., и используйте правильный сорт материала, чтобы предотвратить реакции.

Улучшите эргономику: Конструкция для легкой загрузки и разгрузки, снижение нагрузки на оператора и времени цикла.

Увеличение срока службы стойки: Используйте соответствующий материал и конструкцию конструкции, чтобы выдерживать термические циклы и механические нагрузки..

Процесс настройки графитовой стойки вакуумной печи

Обычно процесс следует следующим шагам::

Шаг 1: Определите свои требования

Оценка потребностей: Вы сообщаете производителю особенности вашего применения. Это включает в себя:

Геометрия и размер детали: Размеры и форма деталей, которые вы будете размещать в стойке..

Загрузка и вес: Общий вес деталей, которые должна выдержать стойка..

Рабочая температура: Максимальная температура, которой будет подвергаться стойка внутри печи..

Требуемая долговечность: Как долго вы ожидаете, что стойка прослужит и сколько термических циклов она должна выдержать?.

…

Для получения более подробной информации о том, как настроить графитовую стойку для вакуумной печи,, пожалуйста, нажмите здесь:https://www.czgraphite.com/a/news/customized-graphite-rack-for-vacuum-furnaces.html