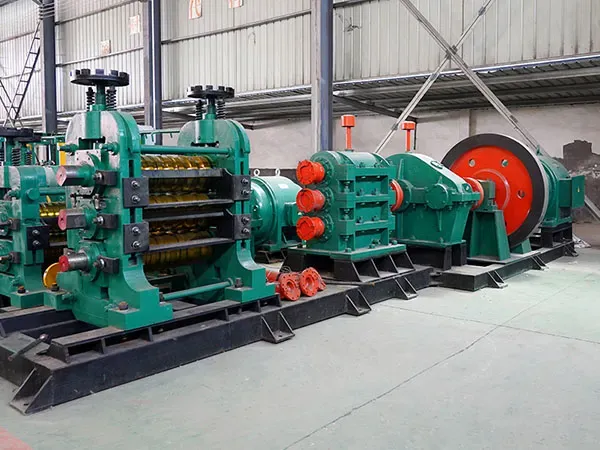

https://www.ls-casting-mold.com/wp-content/uploads/2025/11/2hi-rolling-mill.jpg

450

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2026-01-29 21:03:532026-01-29 21:03:53Комплексное руководство по типам прокатных станов и их производственным процессам

https://www.ls-casting-mold.com/wp-content/uploads/2025/11/4-hi-cold-rolling-mill.jpg

450

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2026-01-29 21:00:162026-01-29 21:00:16Как повысить эффективность производства прокатного стана: Practical Strategies for Higher Output and Better Quality

https://www.ls-casting-mold.com/wp-content/uploads/2025/11/Двухступенчатая пожарная легкомасляная горелка-1.jpg

600

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2026-01-29 20:55:472026-01-29 20:55:47Техническое обслуживание промышленных масляных горелок: Советы по повышению эффективности и сокращению затрат

https://www.ls-casting-mold.com/wp-content/uploads/2025/11/TBG80 burner-1.jpg

600

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2026-01-29 20:51:462026-01-29 20:51:46Как повысить эффективность сгорания промышленных горелок: A Practical Guide for Manufacturers

https://www.ls-casting-mold.com/wp-content/uploads/2025/11/TBG80 burner-1.jpg

600

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2026-01-29 20:47:382026-01-29 20:47:38Разница между струйными и вращающимися масляными горелками: A Comprehensive Guide for Industrial Applications

https://www.ls-casting-mold.com/wp-content/uploads/2025/11/Двухступенчатая пожарная легкомасляная горелка-1.jpg

600

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2026-01-29 20:42:502026-01-29 20:42:50Каков стандарт выбросов NOx для промышленных масляных горелок?? Полное руководство для производителей и операторов предприятий

https://www.ls-casting-mold.com/wp-content/uploads/2025/09/green-link-electric-factory.jpg

450

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2026-01-29 20:37:192026-01-29 20:37:19Максимизация энергоэффективности в стальных коммерческих зданиях: Practical Strategies for Long-Term Savings

https://www.ls-casting-mold.com/wp-content/uploads/2025/09/green-link-electric-factory.jpg

450

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2026-01-29 20:33:092026-01-29 20:33:09Сколько на самом деле стоит построить офисное здание со стальной конструкцией за квадратный фут?

https://www.ls-casting-mold.com/wp-content/uploads/2025/09/wanhong-electronics-co-ltd.jpg

450

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2026-01-29 20:28:502026-01-29 20:28:50Как шаг за шагом спланировать проект коммерческого стального здания

https://www.ls-casting-mold.com/wp-content/uploads/2025/09/green-link-electric-factory.jpg

450

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2026-01-29 20:25:092026-01-29 20:25:09Как долго прослужит коммерческое стальное здание? Углубленный взгляд на продолжительность жизни, Факторы проектирования, и долгосрочная ценность

Прокрутите к началу