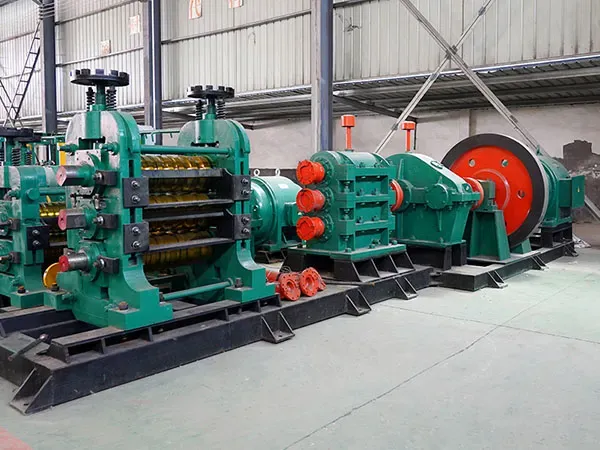

https://www.ls-casting-mold.com/wp-content/uploads/2025/11/2hi-rolling-mill.jpg

450

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2026-01-29 21:03:532026-01-29 21:03:53Guía completa de tipos de laminadores y sus procesos de producción

https://www.ls-casting-mold.com/wp-content/uploads/2025/11/4-hi-cold-rolling-mill.jpg

450

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2026-01-29 21:00:162026-01-29 21:00:16Cómo mejorar la eficiencia de la producción del laminador: Estrategias prácticas para lograr un mayor rendimiento y una mejor calidad

https://www.ls-casting-mold.com/wp-content/uploads/2025/11/Quemador de aceite ligero de dos etapas-1.jpg

600

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2026-01-29 20:55:472026-01-29 20:55:47Mantenimiento de quemadores de aceite industriales: Consejos para mejorar la eficiencia y reducir costos

https://www.ls-casting-mold.com/wp-content/uploads/2025/11/TBG80 burner-1.jpg

600

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2026-01-29 20:51:462026-01-29 20:51:46Cómo mejorar la eficiencia de la combustión de los quemadores industriales: Una guía práctica para fabricantes

https://www.ls-casting-mold.com/wp-content/uploads/2025/11/TBG80 burner-1.jpg

600

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2026-01-29 20:47:382026-01-29 20:47:38Diferencia entre quemadores de aceite de copa giratoria y de chorro a presión: Una guía completa para aplicaciones industriales

https://www.ls-casting-mold.com/wp-content/uploads/2025/11/Quemador de aceite ligero de dos etapas-1.jpg

600

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2026-01-29 20:42:502026-01-29 20:42:50¿Cuál es la norma de emisiones de NOx para quemadores de aceite industriales?? Una guía completa para fabricantes y operadores de plantas

https://www.ls-casting-mold.com/wp-content/uploads/2025/09/Green-Link-Electric-Factory.jpg

450

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2026-01-29 20:37:192026-01-29 20:37:19Maximización de la eficiencia energética en edificios comerciales de acero: Estrategias prácticas para ahorrar a largo plazo

https://www.ls-casting-mold.com/wp-content/uploads/2025/09/Green-Link-Electric-Factory.jpg

450

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2026-01-29 20:33:092026-01-29 20:33:09¿Cuánto cuesta realmente construir un edificio de oficinas con estructura de acero por pie cuadrado??

https://www.ls-casting-mold.com/wp-content/uploads/2025/09/wanhong-electronics-co-ltd.jpg

450

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2026-01-29 20:28:502026-01-29 20:28:50How to Plan a Commercial Steel Building Project Step by Step

https://www.ls-casting-mold.com/wp-content/uploads/2025/09/Green-Link-Electric-Factory.jpg

450

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2026-01-29 20:25:092026-01-29 20:25:09¿Cuánto dura un edificio comercial de acero?? Una mirada en profundidad a la vida útil, Factores de diseño, y valor a largo plazo

Desplazarse hacia arriba