El proceso de fundición de arena sólida tiene sus ventajas únicas. No hay ángulo de redacción y no hay superficie del modelo de despedida. No sólo se puede ahorrar el costo de hacer modelos de madera para la producción de lotes individuales o pequeños de bancada de la máquina, base y otras piezas fundidas. Además, que tiene las ventajas de una buena calidad de la superficie, alta precisión dimensional y asignación de procesamiento pequeña; que puede también ahorrar la fabricación de machos y proceso de secado; se ahorra el engorroso proceso tal como el núcleo para colgar y la central de la tarjeta del proceso de moldeo, y la operación es más conveniente; Especialmente se acorta el ciclo de producción y mejora significativamente la eficiencia de la producción, por lo que se ve favorecida por la industria de la fundición de la máquina herramienta.

1. Características y problemas de piezas de fundición de máquinas-herramienta

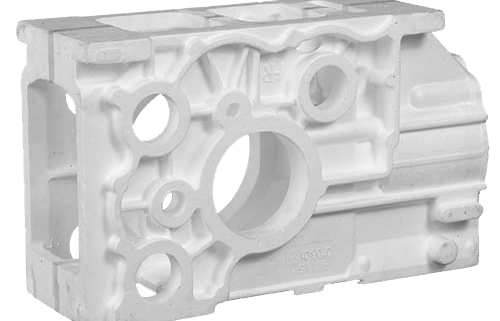

Large bancada de la máquina, columna, base y la caja de piezas fundidas se hacen generalmente de HT200 HT350 ~. En general, tienen una estructura de cavidad interna complicado, y el espesor de pared es por lo general 12 ~ 30 mm. El proceso tradicional de fundición en arena (tales como arena de moldeo de resina) requiere más núcleos para formar la cavidad interior de la pieza colada. Hay algunas desventajas:

(1) debido a que el tamaño de lote de esas piezas moldeadas no es demasiado grande, diferentes especificaciones del modelo requieren diferentes moldes de madera. Más núcleos requieren más moldes de cáscara de núcleo, lo que aumenta el ciclo de coste y fabricación del molde, y también aumenta la dificultad de la gestión del molde;

(2) Dado que la cavidad interna se forma combinando una pluralidad de núcleos, la dificultad en el control de la exactitud dimensional de la pieza fundida se incrementa;

(3) La brecha entre los núcleos entrará en el hierro fundido, formando bordes flash y winged, y la molienda y los trabajos de limpieza de las piezas de fundición aumentará la dificultad y la dificultad.

Con el fin de superar las deficiencias de la producción de arena de fundición tradicional mencionado anteriormente, el proceso de fundición sólida de espuma de resina de arena ha sido ampliamente utilizado en la producción de piezas de fundición de la herramienta de máquina grande, pero la fundición de espuma sólida también tiene algunas características desfavorables, el más típico de los cuales son tres:

(1) Fundición requiere la formación de hierro fundido de alta temperatura para disolver los materiales sólidos (tales como EPS), lo que requiere una gran cantidad de calor, y por lo tanto requiere una temperatura de vertido superior;

(2) El material de pirólisis generará una gran cantidad de gas y residuos, y el riesgo de la formación de poros y inclusiones de escoria en la pieza de fundición es alta;

(3) Una gran cantidad de gases nocivos que contienen benceno y tolueno y el humo negro se emiten durante el proceso de vertido, y los problemas de protección ambiental deben ser resueltos. Si el sistema de colada también está hecho de un material sólido tal como EPS, el daño es aún mayor debido a que el hierro fundido se pasa primero a través del sistema de colada.

El uso de material de tubo de cerámica como un sistema de colada puede superar eficazmente los inconvenientes anteriores, pero el sistema de colada tubo de cerámica también tiene deficiencias:

(1) tubos de cerámica son difíciles, frágil, difícil de cortar, y también pesada, y un sistema de colada ligeramente complicado es difícil de montar;

(2) El tubo cerámico se sinteriza a partir del material del esputo, y el proceso de vertido se erosiona por la erosión de hierro fundido de alta temperatura, y hay un riesgo de caer en la cavidad para formar defectos de inclusión;

(3) Los fragmentos de tubo de cerámica después de la fundición de arena que cae en la arena se pueden mezclar en el sistema de reciclado de arena y la regeneración, lo que aumenta la dificultad y el coste del reciclado y el reciclado de la arena.

El uso de materiales de papel en lugar de materiales cerámicos para que los sistemas de colada de fundición tiene muchas ventajas y es una tendencia de desarrollo. En primer lugar, el material de papel es ligero y delgado, Fácil de cortar, y puede ser montado en un sistema de fundición complicado. En segundo lugar, el sistema de papel de colada se carboniza por la combustión de hierro de alta temperatura, y el residual es pequeña, y el riesgo de formación de escoria inclusión es extremadamente pequeño; La mezcla de residuos de tubo corredor de cerámica en la arena vieja crea problemas que son difíciles de limpiar y de recuperación.

2. Aplicación de tubo de papel de bebedero en la fundición de sólido de resina de arena

El sistema de colada de la fundición en arena sólida es la misma que la de la fundición en arena tradicional. Se compone de una taza de vertido (cuenca del portón), un canal de colada, un canal de colada, y una puerta. La función del hierro fundido también es rápido. atraer a la gente sin problemas. Para fundiciones de máquinas herramientas grandes y medianas, escalonada o inyecciones medianas se usan para hacer el flujo de hierro fundido lo más suave posible, y el relleno es suave y rápido.

El número de canales de inyección para grandes piezas de fundición de máquina herramienta medio y puede ajustarse a dos o más, y algunas piezas fundidas grandes y extra grandes, incluso necesidad de colocar 4 a 6 bebederos. Una cuenca bebedero se colocará en el bebedero para almacenar una cierta cantidad de hierro fundido. Cuando el vertido no se interrumpe, el hierro fundido puede fluir en el molde bajo presión normal, que puede prevenir con eficacia la espalda spray y hoguera desde el canal de colada durante la colada. .

El canal de colada utiliza un tubo de papel bebedero y dos o más canales de inyección se puede utilizar la misma cuenca bebedero más grande. Al usarlo, cabe señalar que el tubo de papel bebedero necesita el tipo de arena para proporcionar una fuerza de apoyo, y la compacidad de la arena de moldeo debe ser adecuado, pero el tubo de colada no debe ser dañado demasiado. El proceso de llenado de colada es una cavidad de colada líquida de metal de alta temperatura. El tubo de vertido está sometido a la descarga por gravedad del metal fundido, y también tiene que soportar la tensión del metal fundido a alta temperatura a la pared del tubo de bebedero; el sistema de colada está en la zona de recogida de alta temperatura, y todo el entrar en la cavidad El metal fundido tiene que pasar por. En particular, el uso de piezas de fundición de gran tonelaje requiere que la pared exterior de la “tubo de papel bebedero” tener una fuerza constante de apoyo para asegurar que todo el proceso de llenado no se destruye.

Los tubos de bebedero y de bebedero del tubo de papel de bebedero pueden ser conectados en su conjunto, y el tamaño y la longitud del calibre se determinan por el proceso del sistema de colada de la pieza colada. El método de conexión del tubo de papel de bebedero es una interfaz de socket, que es muy conveniente, y la longitud del tubo de bebedero se puede cortar por sierra de mano. El tubo de bebedero papel y accesorios son simple y flexible para montar.

3. El enlace (asamblea) método

(1) Enchufe (incrustado). Insertar el extremo inferior del tubo hueco en el zócalo. Lo mejor es aplicar una pequeña cantidad de adhesivo a la pared exterior antes de la inserción de manera que la conexión entre los dos es mejor.

(2) anidación (tipo de parada). La parte inferior de la copa puerta, el tubo hueco del canal de colada de papel tiene un diámetro interior del diámetro exterior de la espuma del molde de plástico blanco (que puede ser 0.5 mm mayor, el molde de plástico de espuma se puede reducir), y un extremo del tubo hueco se inserta en un extremo del diámetro circular de la espuma del molde de plástico blanco ( No se puede pintar en la sección de anidación).

(3) Bonding (adhesivo sección). Al instalar el tubo de papel de bebedero antes de la colada, con el fin de evitar la distorsión y finalmente ponerlo en la placa de cristal, de acuerdo con la cantidad total de hierro fundido utilizado en la colada + sistema de vertido, incluyendo dirección de flujo, fluir selección diámetro del tubo de bebedero, reducción de diámetro, torneado, El tubo de tres, tubo y tubería utilizada están todos conectados por zócalos para asegurar que el tubo de papel de bebedero está firmemente conectado. De este modo, es posible prevenir eficazmente la aparición de defectos de inclusión de arena debido a la operación inadvertida durante el moldeo. Si las dos secciones del canal de colada de tubo hueco del papel bebedero son planas, la sección transversal de la pared exterior y la pared interior del tubo en dos extremos y la sección transversal del canal de colada debe ser adherido con pegamento adhesivo, y envuelto con tela de vidrio o cinta de papel. lata.

(4) Bonding más tiras de barro refractarios. La copa de vertido y el tubo hueco no están integrados, y el bebedero se filtró fuera de la superficie superior de la caja de arena por 3 ~ 5 mm, y el tubo hueco está apretada con un bloque de espuma para evitar que los residuos. Colocar un círculo de tiras de barro refractarios alrededor de la caja, colocar las copas de bebedero en la parte superior y los unen con tiras de barro refractarios en las articulaciones (tales como sellado tiras de barro), o la superficie inferior de las copas de bebedero y la superficie superior de los tubos huecos de bebedero adhesivo con adhesivo, el anillo exterior es cepillado con barro refractario.

(5) otro enlace. Según el tamaño y la forma de la copa puerta y el bebedero, el bebedero hueco puede ser modificado de acuerdo con el método anterior.