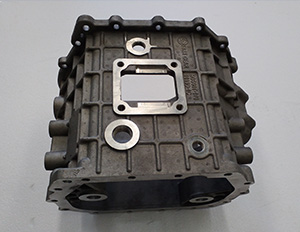

los fundición de espuma perdida proceso es adecuado para un gran número de piezas fundidas que tienen características estructurales complejos y son difíciles de producir por otros métodos. A partir de la situación real de los países desarrollados, tales como los Estados Unidos y varios países europeos que han perdido las operaciones de proceso de espuma, este punto de vista es cierto. proceso de espuma perdida se ha utilizado con éxito para producir bloques de motor de aleación de aluminio y ha sido producido en masa en los Estados Unidos para automóviles y barcos. Este método de colada ha dado una demostración para la industria de fundición del mundo, demostrando las ventajas del procedimiento de espuma perdida.

En China, el desarrollo de la tecnología de la espuma perdida muestra las ventajas de este proceso de diferentes aspectos. Y se ha aplicado principalmente a fundición de hierro fundido y productos de acero. Se ha utilizado para invertir en la producción de varias partes, de relativamente simple de piezas con características relativamente complejas. Además, también es adecuado para diferentes operaciones de producción, incluyendo la producción en masa, partes sueltas, y prototipos incluso.

Con el fin de asegurar que la espuma perdida arena cruda tiene fluidez suficiente para llenar los complejos partes de cavidad de profundidad del patrón de espuma, además de una capa de revestimiento de espesor tiene una cierta resistencia mecánica para evitar el colapso cuadro, Por lo tanto, la fundición de espuma perdida requiere redondez ser lo suficientemente bueno. Además, durante la colada de la fundición a la espuma perdida, una gran cantidad de gas o productos de pirólisis líquidos será generado junto con la formación de grietas y la quema de la pauta de espuma. Por lo tanto, la arena debe tener suficiente permeabilidad al aire para evitar que el residuo se desborde.

Dado que la arena de fundición de cerámica está cerca de una forma esférica, tiene buena fluidez y permeabilidad al aire de alto. Se puede llenar los agujeros delgados, partes en ángulo de piezas de fundición y piezas de cavidad interior complejas, y es más fácil de compactar. Material, lo que garantiza su amplia aplicación en hierro fundido y acero fundido (incluyendo acero de alto manganeso, etc.).

El uso de arena de fundición de cerámica tiene las ventajas de alta resistencia al fuego, buena fluidez y permeabilidad al aire de alto, y se usa para la fundición de espuma perdida, que puede aumentar el rendimiento de piezas de fundición, reducir costos, y mejorar el entorno de trabajo.

Las propiedades físicas y químicas de arena de fundición de cerámica

| la forma del grano | esférico | Coeficiente de dilatación | (20~ 1000 ℃)6× 10-6/℃ |

| Color | Marrón oscuro | Alabama2la3 | 65-85% |

| temperatura refractaria | ≥ 1800 ℃ | Fe2la3 | ≤5% |

| La gravedad específica mayor | 1.95 -2.05g / cm3 | SiO2 | 8~ 22% |

| la densidad verdadera | 3.4g / cm3 | TiO2 | 3~ 4,5% |

| Conductividad térmica | (1200 ℃)5.27W / M·K | valor de pH | 7~ 8 |

| granularidad | 6 ~ 320 malla (φ0.053 ~ 3.36mm) | / | |